تجهیزات بازرسی غیر مخرب NDT به مجموعه دستگاه هایی که برای تست غیر مخرب مورد استفاده قرار میگیرد میگویند.

در ابتدا توضیحی در مورد بازرسی غیر مخرب داده خواهد شد… آزمایشهای غیرمخرب بهگونهای انجام میشوند که بر سودمندی و توانمندی قطعه یا ماده مورد آزمایش تأثیری نمیگذارد – از این رو، نام «غیر مخرب» گذاشته میشود.

NDT امکان ارزیابی دقیق و کامل مواد را بدون نیاز به تخریب یا آسیب می دهد.

NDT را می توان پس از ساختن یک قطعه یا ماده برای اهداف کنترل کیفیت استفاده کرد و اغلب در نقاط مختلف چرخه عمر قطعه یا ماده استفاده می شود.

NDT که در حین استفاده از اجزا یا مواد انجام میشود، میتواند شرایط مربوط به خدمات ناشی از سایش، خستگی، خوردگی، استرس یا عوامل دیگر را تشخیص دهد.

طیف گسترده ای از کاربردهای صنعتی، از جمله نفت و گاز، دریایی، حمل و نقل و … از تجهیزات بازرسی غیر مخرب استفاده میکنند.

روشهای NDT متنوع است و شامل موارد زیر است، اما محدود به موارد زیر نیست:

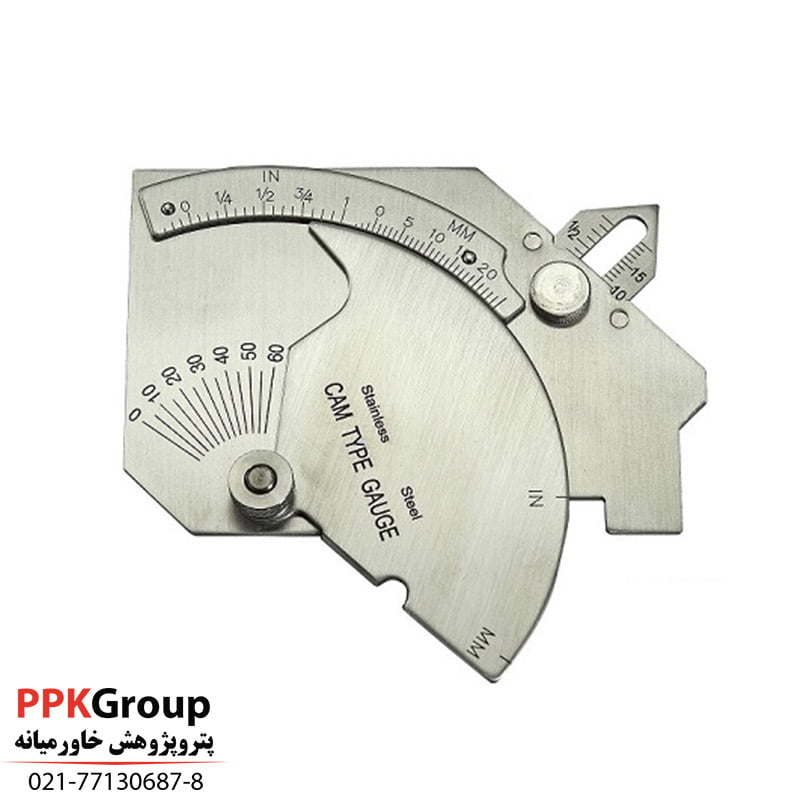

تست بازرسی چشمی جوش VT (گیج های جوشکاری)

تست بازرسی چشمی جوش یا Visual Testing که به صورت مخفف به تست VT معروف است، ساده ترین و در عین حال مهم ترین روش در بین روش های بازرسی غیرمخرب جوش (NDT) می باشد.

این روش اولین راه از مجموعه روش های بازرسی غیر مخرب برای قطعه و یا تجهیز می باشد.

در تست جوش VT، بازرس بدون استفاده از ابزار خاصی و صرفاً با استفاده از حواس پنجگانه خود، اقدام به بازرسی قطعه می نماید.

بازرسی جوش VT پیش درآمدی برای دیگر روش های NDT می باشد.

معمولاً ابتدا از بازرسی چشمی جوش به عنوان یکی از روش های بازرسی غیر مخرب استفاده می شود و در صورت تایید از روش های دیگر NDT برای بازرسی درون قطعه استفاده می شود.

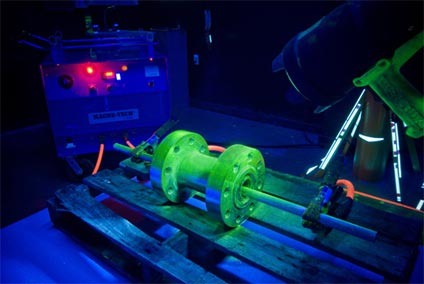

تست ذرات مغناطیسی MT (یوک و اسپری های ترکیابی)

بازرسی ذرات مغناطیسی یک فرآیند آزمایش غیر مخرب است که برای تشخیص عیوب / ناپیوستگی های نامرئی با چشم غیرمسلح بر روی سطوح و در زیرسطح های کم عمق تا عمق 2 میلی متر طراحی شده است.

هدف از آزمایش ذرات مغناطیسی ایجاد میدان مغناطیسی بالای نقص و تشخیص نقص با حضور میدان نشت شار است.

به منظور تشخیص میدان های مغناطیسی بالای عیوب در نواحی بازرسی شده از آیتم آزمایش شده، ذرات فرومغناطیسی به کار می روند که در مایع یا در هوا معلق هستند (روش خشک).

بازرسی ذرات مغناطیسی برای تشخیص عیوب (ناپیوستگی در سطوح و زیرسطح های کم عمق) در مواد فرومغناطیسی استفاده می شود.

با مغناطیس شدن ناحیه مورد بررسی میدان مغناطیسی ایجاد می شود.

شار مغناطیسی جهت خود را در ناحیه بدون نقص مورد آزمایش شده تغییر نمی دهد.

اما اگر در مسیر شار مغناطیسی نقصی رخ دهد، مثلاً ناپیوستگی فلز (ترکها، اجزای غیرفلزی، منافذ و غیره) برخی از خطوط مغناطیسی از آیتم خارج میشوند.

در مکان هایی که خطوط مغناطیسی بیرون می آیند و باز می گردند، قطب های مغناطیسی محلی N، S و یک میدان مغناطیسی بالای نقص ظاهر می شوند.

تعدادی نیرو بر ذرات فرومغناطیسی در میدان مغناطیسی بالای نقص تأثیر می گذارد.

در نتیجه این تأثیر، ذرات فرومغناطیسی مغناطیسی می شوند و به یکدیگر جذب می شوند، به زنجیره ای می پیوندند و به سمت نقص حرکت می کنند که در آن نوارها گروه بندی می شوند.

عرض نوارهای پودر ته نشین شده به طور قابل توجهی بیشتر از عرض ترک ها، ترک های مو است، بنابراین بازرسی ذرات مغناطیسی می تواند ریزترین ترک ها را با عرض دهانه 0.001 میلی متر، عمق 0.01 میلی متر و بیشتر و همچنین سایر عیوب را تشخیص دهد.

تست اولتراسونیک UT (عیب یاب های آلتراسونیک و ضخامت سنج های فلزات و….)

تست اولتراسونیک – انتقال امواج صوتی با فرکانس بالا به یک ماده برای تشخیص عیوب یا مکان یابی تغییرات در خواص مواد.

(UT) از انرژی صوتی با فرکانس بالا برای انجام معاینات و اندازه گیری استفاده می کند.

بازرسی اولتراسونیک می تواند برای تشخیص/ارزیابی عیب، اندازه گیری ابعاد، مشخصه مواد و موارد دیگر استفاده شود.

برای نشان دادن اصل بازرسی کلی، از یک پیکربندی بازرسی پالس/اکوی معمولی همانطور که در زیر نشان داده شده است استفاده خواهد شد.

یک سیستم بازرسی معمولی UT از چندین واحد عملکردی مانند پالسر/گیرنده، مبدل و دستگاه های نمایش تشکیل شده است.

پالسر/گیرنده یک دستگاه الکترونیکی است که می تواند پالس های الکتریکی با ولتاژ بالا تولید کند.

مبدل که توسط پالسر هدایت می شود، انرژی اولتراسونیک با فرکانس بالا تولید می کند.

انرژی صوتی وارد مواد می شود و به صورت امواج از طریق مواد منتشر می شود.

هنگامی که یک ناپیوستگی (مانند ترک) در مسیر موج وجود دارد، بخشی از انرژی منعکس می شود.

برگشت از سطح نقص سیگنال موج منعکس شده توسط مبدل به سیگنال الکتریکی تبدیل می شود و روی صفحه نمایش داده می شود.

در اپلت زیر، قدرت سیگنال منعکس شده در مقابل زمان تولید سیگنال تا زمان اکو نمایش داده می شود.

زمان سفر سیگنال می تواند به طور مستقیم با مسافتی که سیگنال طی کرده است مرتبط باشد.

گاهی اوقات می توان از سیگنال، اطلاعاتی در مورد مکان بازتابنده، اندازه، جهت و سایر ویژگی ها به دست آورد.

تست رادیوگرافی RT (دوربین رادیوگرافی، تیوپ اشعه ایکس، دانسیتومتر و ویووررادیوگرافی و…)

تست رادیوگرافی RT، اشعه ایکس یا اشعه گاما یک جزو تست های غیر مخرب است که عیوب ساختاری نمونه را بررسی میکند.

این تست، از اشعه ایکس و اشعه گاما برای تهیه رادیوگرافی از نمونه استفاده میکند و هرگونه تغییر در ضخامت، نقص (داخلی و خارجی) و جزئیاتِ مجموعه را نشان میدهد تا از کیفیت مطلوب در عملیات شما اطمینان حاصل شود.

تست RTمعمولا برای آزمایش اتصالات جوشی که از هر دو طرف قابلیت دسترسی دارند، مناسب است.

البته به استثنای تکنیکهای تصویر سیگنال دو جداره که در برخی از لولهها استفاده میشود.

اگرچه تست رادیوگرافی جوش لوله، یک راه غیر مخربِ کند و پر هزینه است، اما روشی قابل اعتماد برای تشخیص تخلخل، ترکها و حفرهها در فضای داخلی جوشکاری محسوب میشود.

تست rt از اشعه ایکس یا گاما استفاده میکند.

تست PT یا ترک یابی با مواد نفوذ پذیر …

آزمایش مایع نافذ یا تست PT روش دیگری از آزمایش های NDT برای شناسایی عیوب سطحی و همچنین عیوب زیرسطحی است که به سطح راه دارند.

آزمایش PT بهترین روش برای بازرسی انواع ترک های سطحی، تخلخل، تورق، عدم اتصال در جوش یا لبه های باز و هرگونه نشتی در جوش مخازن ذخیره و تیوب ها است.

امروزه در صنایع مختلف، آزمایش PT بطور موفقیت آمیزی بر روی فلزات آهنی و غیر آهنی، سرامیک ها، قطعات متالورژی پودر، قطعات جوشکاری شده، شیشه ها و برخی پلاستیک ها استفاده می شود.

آزمایش های غیر مخرب نه تنها در طول عمر محصولات نهایی، بلکه در تمام مراحل ساخت نقش مهمی ایفا می کند که نتیجه نهایی آن هم در هزینه و هم صرفه جویی در زمان است.

دستگاه هایی شامل ضخامت سنج آلتراسونیک، سختی سنج فلزات، گیج های جوشکاری، ویوور رادیوگرافی، ضخامت سنج های رنگ و پوشش از جمله دستگاه های پر فروش بازرسی غیر مخرب است.

شرکت پترو پژوهش خاورمیانه به عنوان یکی از بزرگترین ارائه دهنده های تجهیزات بازرسی غیر مخرب در ایران فعالیت دارد.