تست جوشکاری از طریق تست مگنتیک -بازرسی تست MT

تست جوشکاری از طریق تست مگنتیک -بازرسی تست MT

تست جوشکاری از طریق تست مگنتیک -بازرسی تست MT یا به اختصار MT به همراه تست مایعات نافذ، برای تست عیوب سطحی و زیر سطحی در جوش ها کاربرد فراوان دارد. در مورد مواد فرومغناطیسی، روش تست ذرات مغناطیسی به خاطر قابلیت آن در پیدا کردن عیوب زیر سطحی که به سطح راه پیدا نکرده اند ترجیح داده می شود به خاطر وجود این مزیت نسبت به تست مایعات نافذ، برای تمام مواد فرو مغناطیسی استفاده از تست ذرات مغناطیسی روش مرسومی می باشد.

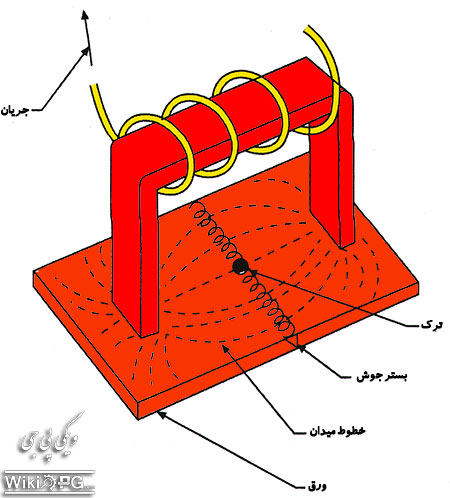

اساس روش تست جوشکاری از طریق تست مگنتیک -بازرسی تست MT به این صورت است: وقتی که یک ماده فرومغناطیس در اثر اعمال میدان مغناطیسی به صورت مغناطیسی در می آید، ناپیوستگی هایی که خطوط میدان مغناطیسی را قطع می کنند باعث به وجود آمدن نشت میدان مغناطیسی اطراف خود می گردند.

ذرات ریز مواد فرومغناطیس که به صورت پودر درآمده اند روی سطح مورد نظر پاشیده می شوند و توسط نشتی میدان، به وجود آمده در اثر ناپیوستگی جذب می شوند و این ذرات جمع شده در روی نشتی میدان باعث دیده شدن ناپیوستگی و محل آن می گردند علاوه بر آن، شکل و مقدار ناپیوستگی را نیز نشان می دهند. برای به دست آوردن بیشترین حساسیت در تست جوشکاری از طریق تست مگنتیک -بازرسی تست MT ،

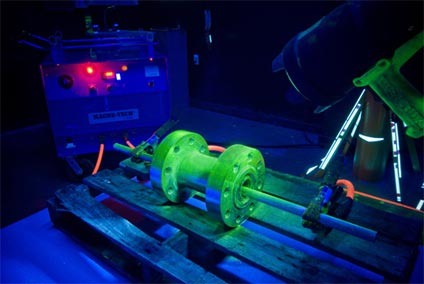

استفاده از ذرات مغناطیسی دارای خاصیت فلوئورسنت که در محصولات نفتی به صورت نامحلول قرار گرفته اند با روش پیوسته و همراه با جریان مستقیم تمام موج به دست می آید.

روش تست ذرات مغناطیسی شامل مراحل زیر است:

روش تست ذرات مغناطیسی شامل مراحل زیر است:

مغناطیس کردن قطعه، اعمال محیط مغناطیسی، تست الگوهای به وجود آمده توسط مواد مغناطیسی و دی مغناطیس کردن قطعه. تست ذرات مغناطیسی روش حساسی برای پیدا کردن ترک های کوچک و کم عمق سطحی در مواد فرومغناطیسی می باشد، در صورتی که باز شدگی دهانه ترک های سطحی بسیار زیاد باشد در روی اینگونه ترک ها هیچ الگویی از ذرات مغناطیسی جمع نمی شود زیرا دهانه ترک آنقدر بزرگ است که ذرات مغناطیسی قادر به پل زدن روی آن ها نیستند.

تست جوشکاری از طریق تست مگنتیک -بازرسی تست MT در صورتی که ناپیوستگی ها ظریف و تیز باشند و هم چنین بسیار نزدیک سطح نیز باشد مثل یک رشته بلند از یک ناخالصی غیر فلزی، یک نشانه تیز در اثر آن روی سطح به وجود می آید. هر چقدر که ناپیوستگی دارای عمق بیشتری باشد آنگاه نشان به وجود آمده در اثر آن هم دارای وضوح بیشتری می شود. نشانه های به وجود آمده در اثر ذرات مغناطیسی به صورت مستقیم روی سطح به وجود می آیند و از عیوب واقعی، شکل های مغناطیسی بوجود می آورند. هیچ محدودیتی در اندازه و شکل قطعه مورد آزمایش وجود ندارد. معمولا نیاز به تمیز کاری اولیه زیادی ندارد و ترک هایی که توسط مواد اضافی پر شده اند را می توان براحتی شناسایی کرد.

انواع روش های مغناطیس کردن

در تست ذرات مغناطیسی، با توجه به قابلیت نگهداری میدان مغناطیسی قطعه ممکن است محیط مغناطیسی یا در هنگام اعمال جریان مغناطیس کننده یا بعد از قطع جریان مغناطیس کننده، روی قطعه اعمال شود. روش اول به روش پیوسته و روش بعدی به روش ناپیوسته یا پسماند شهرت دارد. روش ناپیوسته، فقط روی موادی که قابلیت نگهداری بالایی دارند اعمال می شود. معمولا هر چقدر ماده سخت تر باشد قابلیت نگهداری میدان نیز بیشتر می شود. در مورد فولاد های کم کربن یا آهن که قابلیت نگهداری پایینی دارند یا اصلا قابلیت نگهداری ندارند فقط از روش پیوسته و در اغلب اوقات از جریان متناوب به خاطر ایجاد تحرک بالا در ذرات مغناطیسی استفاده می شود.

جریان مغناطیس کننده

هم جریان مستقیم و هم جریان متناوب برای مغناطیس کردن قطعات مناسب هستند. قدرت، جهت و توزیع میدان مغناطیسی به نوع جریانی که برای مغناطیسی کردن از آن استفاده شده است بستگی دارد. در تست ذرات مغناطیسی معمولا میدانی که توسط جریان مستقیم به وجود می آید در داخل قطعه نفوذ می کند. در حالی که میدانی که در اثر جریان متناوب ایجاد می شود فقط محدود به سطح یا نزدیک سطح قطعه می شود که معمولا به عنوان اثر سطحی شناخته می شود. بنابراین برای پیدا کردن عیوب زیر سطحی نباید از جریان متناوب استفاده شود.

مناسب ترین منبع برای جریان مستقیم در حقیقت جریان یک سو شده متناوب می باشد. جریان متناوب تک فاز و سه فاز به صورت تجاری تولید می شود. وقتی که جریان متناوب به صورت مستقیم برای مغناطیس کردن استفاده می شود باید به صورت تک فاز باشد که معمولا فرکانس 50 تا 60 هرتز دارد. وقتی که از این جریان برای مغناطیس کردن استفاده می شود ولتاژ خطی توسط مبدل ها به صورت مرحله ای به ولتاژهای پایین تبدیل می شود. جریان های مغناطیس کننده با هزاران آمپر اغلب از این ولتاژهای کم استفاده می کنند.

انواع وسایل و تجهیزات پرتابل که به راحتی می توان آن ها را به محل بازرسی برد وجود دارند. به صورت کلی این وسایل برای استفاده از ولتاژهای متناوب 115، 230 یا 440 ولت و ایجاد جریان متناوب و نیم موج مغناطیسی کننده از 750 تا 1500 آمپر، به کار می روند دستگاه هایی با قابلیت تولید جریان نیم موج متناوب و کنترلرهای برای تغییر جریان دارای کاربرد وسیعی در تست ذرات مغناطیسی هستند. استفاده اولیه از این دستگاه های پرتابل این است که جریان کمی را تولید می کنند. برای پیدا کردن عیوب با عمق بیشتر سطوح بزرگ از دستگاه هایی با آمپر خروجی بیشتری استفاده می شود.

دستگاه های متحرک معمولا با جریان مغناطیس کننده نیم موج یا متناوب کار می کنند و معمولا به وسیله جریان متناوب 50 تا 60 هرتز (230 تا 440 ولت) تغذیه می شوند و خروجی جریان 1500 تا 4500 آمپر دارند،

کنترل جریان معمولا به وسیله یک سوئیچ و در سیستم های پیشرفته به وسیله کنترل فاز مبدل با استفاده از یک هسته اشباع شده در میدان انجام می شود. از دستگاه های ثابت ممکن است برای یک روش خاص یا به صورت جنرال استفاده شود. دستگاه های چند منظوره به صورت کلی از روش تر استفاده می کنند و در داخل مخزن همزن دار، به طور پیوسته مواد را مخلوط می کند. توسط پمپ و شلنگ مواد را روی قطعه ای که تست می شود اعمال می کنند، دو فک متحرک و یک کویل ثابت، توانایی لازم برای به وجود آوردن میدان های مغناطیسی دوار و طولی را در این دستگاه ها به وجود آورده اند.

این دستگاه ها قابلیت تولید جریان AC و DC در جریان های 1000 تا 6000 آمپر را دارند. دستگاه های ثابت با استفاده ویژه برای تست تعداد زیادی از قطعات شبیه هم طراحی شده اند. به طور کلی، برای تسریع در جا به جایی و تغییر موقعیت قطعاتی که مورد بازرسی قرار می گیرند در این دستگاه ها سیستم هایی مثل نقاله یا علامت گذاری به صورت اتوماتیک و سیستم های هشدار نصب شده است.

تست جوش ها با ذرات مغناطیسی

ویرایش

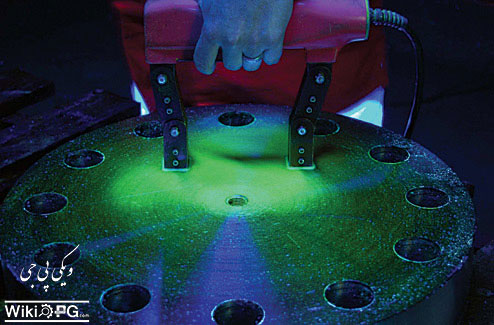

به وسیله تست ذرات مغناطیسی و با استفاده از یوک و پراد می توان بسیاری از عیوبی که به سطح راه پیدا کرده اند را شناسایی کرد برای شناسایی عیوب زیر سطحی مثل ناخالصی های جوش، جفره های گازی و عدم نفوذ در ریشه جوش، روش پراد همراه با جریان متناوب، مستقیم یا جریان نیم موج، بهترین روش می باشد.

به وسیله تست ذرات مغناطیسی و با استفاده از یوک و پراد می توان بسیاری از عیوبی که به سطح راه پیدا کرده اند را شناسایی کرد برای شناسایی عیوب زیر سطحی مثل ناخالصی های جوش، جفره های گازی و عدم نفوذ در ریشه جوش، روش پراد همراه با جریان متناوب، مستقیم یا جریان نیم موج، بهترین روش می باشد.

طریقه قرار دادن دو پایه یوک در جهت عمود بر عیوب سطحی که انتظار داریم، است. این نوع میدان با میدان مغناطیسی که توسط پراد تولید می شود فرق دارد. به خاطر ایجاد میدان مغناطیسی طولی بین دو پایه یوک برای پیدا کردن عیوب عرضی، باید دو پایه یوک در جهت عمود بر جهت ترک ها، در دو طرف بستر جوش قرار گیرند.

برای پیدا کردن عیوب طولی، پایه های پراد کنار جوش قرار می گیرند و برای پیدا کردن عیوب عرضی، پایه های پراد دو طرف جوش قرار می گیرند. در مواردی که نگاه داشتن اتصال پراد برای دست خسته کننده است، پراد دارای گیره های مغناطیسی است که پراد را به صورت مغناطیسی روی سطح قطعه نگاه می دارند. پرادهایی که جریان مغناطیس کننده را به قطعه اعمال می کنند به صورت محکم به قطعه می چسبند و می توان یکی یا هر دو شاخه های پراد را به وسیله جریان مغناطیسی به سطح قطعه چسباند. اعمال جریان نیم موج در جوش باعث ایجاد نشانه کاذب می شود.

یک جوش T شکل که از یک طرف یا هر دو طرف به صورت کامل نفوذی نیست نیمه نفوذی (PjP) محسوب می شود. در این نوع جوش ریشه باز مجاز می باشد وقتی که از پراد با جریان نیم موج استفاده می شود، این اثر کاذب روی سطح جوش دیده می شود. با استفاده از جریان متناوب به جای نیم موج این اثر کاهش می یابد.

با قرار دادن دو پایه یوک در دو طرف بستر جوش و استفاده از جریان مستقیم می توان قابلیت پیدا کردن عیوب زیر سطحی که در جوش های سر به سر و بین ورق های نسبتا نازک به وجود می آیند را افزایش داد. به دلیل عدم نشت شار مغناطیسی که در حالت معمولی از دو پایه یوک صادر می شود نتایج قابل قبولی در ردیابی عیوب زیر سطحی در این روش به دست آمده است.

دی مغناطیس کردن بعد از انجام تست ذرات مغناطیسی

در تمام مواد فرومغناطیس بعد از اعمال میدان مغناطیسی در آن ها، مقداری میدان مغناطیسی پسماند باقی می ماند این میدان در مواد مغناطیس نرم، قابل چشم پوشی می باشد، با این وجود این میدان پسماند در مواد مغناطیسی سخت با میدان های مغناطیس آهنرباهای دائم که از آلیاژهای خاص می باشند تقریبا قابل مقایسه است و بر حسب نوع ماده،

دی مغناطیس کردن می تواند آسان یا مشکل باشد. فلزاتی که انرژی زیادی برای مغناطیس کردن لازم دارند به سختی دی مغناطیس می شوند. دلایل زیادی برای دی مغناطیس کردن قطعه بعد از انجام تست ذرات مغناطیسی وجود دارد.

برای مثال در هنگام ماشین کاری قطعه و در مراحل بعد ممکن است براده های ناشی از ماشین کاری به قطعه چسبیده و اثر بدی بر سطوح تمام شده یا ابعاد قطعه و در نهایت روی عمر مفید قطعه داشته باشند یا در هنگام جوشکاری قطعه به روش قوس الکتریکی باعث انحراف قوس در روی سطح قطعه شود.

روش های دی مغناطیس کردن بعد از انجام تست ذرات مغناطیسی

1- استفاده از میدان متناوب به تدریج کاهنده

مطابق شکل روبرو نیروی لازم برای دی مغناطیس کردن (HC) همیشه از نیروی لازم برای مغناطیس کردن (HM) قطعه کمتر است. بنابراین در صورتی که قطعه تحت یک نیروی مغناطیس کننده که بیشتر از نیروی HC باشد و به صورت متناوب تغییر جهت می دهد در حالی که مقدار آن به تدریج کم می شود، قرار گیرد، آنگاه میزان BX کم می شود.

همان طور که در شکل نشان داده شده است HC و BX به کمترین مقدار خود می رسند. در حقیقت برای استفاده موثر از این روش، فرکانس تناوب فاکتور مهمی است. استفاده از فرکانس های بالا موجب کاهش اثر نفوذ میدان مغناطیسی در سطح مقطع قطعه می شود. برای موارد خاص حتی می توان از فرکانس کم حدود 12 هرتز استفاده کرد.

2- روش حرارتی

وقتی که قطعه فرو مغناطیس را به دمای بالای دمای کوری قطعه ببریم (1023 کلوین برای آهن)، قطعه مذکور دی مغناطیس می شود. در مورد آهن این دما نه عملی است و نه مناسب. این روش زمانی مورد استفاده قرار می گیرد که بعد از انجام تست ذرات مغناطیسی، عملیات حرارتی روی قطعه انجام شود و قطعه به بالای دمای کوری خود برسد.

3- دمای مغناطیس کردن با استفاده از میدان حلقوی متناوب

این روش برای قطعات بزرگ مناسب است و شبیه استفاده از کویل با جریان متناوب است زیرا در این روش جهت میدان به صورت متناوب همراه با تغییر جهت جریان مغناطسی کننده عوض می شود. در این روش با استفاده از عبور جریان از داخل قطعه میدان مطلوب به دست می آید، که شدت جریان به تدریج به صفر می رسد.

4- روش استفاده از یوک AC یا DC

این روش برای قطعاتی که انرژی زیادی برای دی مغناطیس شدن لازم دارند مناسب می باشد. عملکرد در بعضی یوک ها شبیه به کویل AC می باشد به این صورت که قطعه از بین پایه های یوک عبور داده شده و سپس خارج می شود. در روش پیشرفته از یک آهنربای الکتریکی سلونوئیدی استفاده می شود.

بدینوسیله به اطلاع میرساند که مرکز کارگاههای آموزشی شرکت پترو پژوهش خاورمیانه دوره های تستهای غیر مخرب جوش ( NDT ) را مطابق با ASNT، در تمامی شهر ها و دانشگاهها و شرکت های درخواست کننده برگزار می نماید. کلیه دوره ها به صورت کاملا کاربردی و مطابق با نیازصنعت و طبق استانداردها برگزار می گردد.

به کلیه شرکت کنندگان در دوره ها گواهی نامه حضور در دوره و در صورت قبولی در آزمونها گواهی اتمام دوره اعطاء می گردد. به شرکت کنندگان و قبول شدگان در آزمون دوره های تست جوش ( NDT ) گواهی حضور در دوره و گواهی سطحII بین المللی اعطاء خواهد گردید. همچنین مرکز کارگاههای آموزشی شرکت پترو پژوهش آمادگی دارد درصورت نیاز، کلیه دوره های مذکور را در محل شرکتها و سازمانها

(IN HOME) ودانشگاه ها نیز برگزار نماید.

اهداف دوره ها : هدف از برگزاری این دوره ها آشنایی وآموزش کاربردی فراگیران برای کسب مهارت در بازرسی و تست جوش به صورت غیر مخرب ( NDT ) با استفاده از تکنیک های ((UT,PT,MT,VT,RT موجود است.آموزش بر اساس استانداردهای انجمن تستهای غیر مخرب آمریکا ( ASNT ) انجام گرفته و درپایان گواهی حضور در دوره و گواهینامه بین المللی سطح دو به قبول شدگان در آزمونها اهداء خواهد گردید.

مخاطبین دوره ها: کارشناسان کنترل کیفیت، بازرسان و ناظران شرکتها و سازمانها، کارشناسان ودانشجویان متالورژِی،مکانیک و عمران ،برق و…، تکنسینهای آزمایشگاههای کنترل کیفیت، مدیران و سایرعلاقه مندان…..

021-77130687-8

021-77228679

09122710269

دستگاه سختی سنج , ndtکالا , کالا ndt , محصولات ndt , سختی سنج , نمایندگی الکومتر , نمایندگیelcometer , ضخامت سنج رنگ خودرو , عیب یاب التراسونیک ,بازرسی جوش , تست غیر مخرب , گیج جوشکاری , ابزار اندازه گیری ,کولیس ,بادسنج ,نورسنج,مولتی متر ,سختی سنج